سیستم کنترل DCS شرکت یوکوگاوا بنام CENTUM VP – شرکت Yokogawa حدود دو ماه قبل ( اواسط نوامبر 2014 ) در اطلاعیه ای که در وبسایت این شرکت منتشر شد، آخرین نسخه سیستم کنترل غیر متمرکز ( DCS ) خود موسوم به CENTUM VP DCS را معرفی کرد. این محصول که با نام CENTUM® VP R6.01 معرفی شده است، طبق اعلام شرکت سازنده ماه آینده روانه بازار های اتوماسیون صنعتی شده و قابل سفارش خواهد بود.

لفظ VP از روی عبارت Vigilant Plant (پلنت هوشیار) ساخته شده است

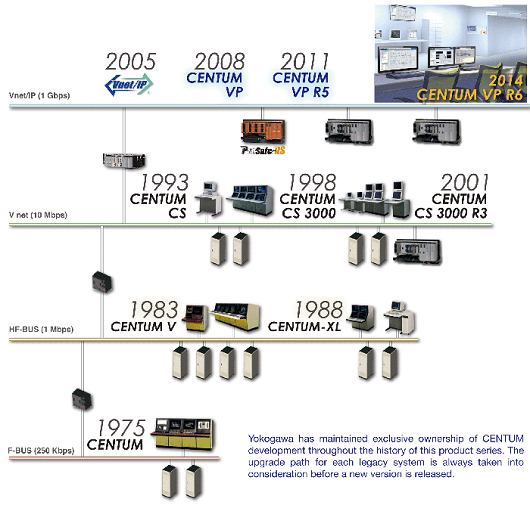

اولین نسخه از سیستم کنترل سنتوم (Centum) حدود چهل سال قبل یعنی در سال 1975 از سوی شرکت یوکوگاوا معرفی شد. از آن سال تاکنون نسخه های مختلفی از DCS این شرکت معرفی شده اند که هریک در زمان خود به عنوان محصول پرچم دار این شرکت محسوب میشدند. آنچه که این روز ها بیشتر در صنعت اتوماسیون نفت و گاز کشور ما به چشم میخورد مدل های CENTUM CS 3000 است که نسخه اولیه آن در سال 1998 ارائه شد و بعد در سال 2001 تحت نام نسخه R3 بروز رسانی و توسعه داده شد. این شرکت در سال 2005 یک توسعه تکنولوژیک مهم روی باس Vnet خود ایجاد کرد و به پشتوانه آن مدل پیشرفته تری از DCS خود را در سال 2008 با نام تجاری CENTUM VP معرفی کرد که تا امروز در حال توسعه این DCS است و به اصطلاح می توان پرچم دار این سال های شرکت Yokogawa را “سنتوم وی پی” نامید. به جرات نسخه R6.01 این DCS که ماه آینده روانه بازار میشود را می توان کاملترین و مدرن ترین DCS این شرکت نامید.

در ادامه مطلب با معرفی این محصول همراه ما باشید

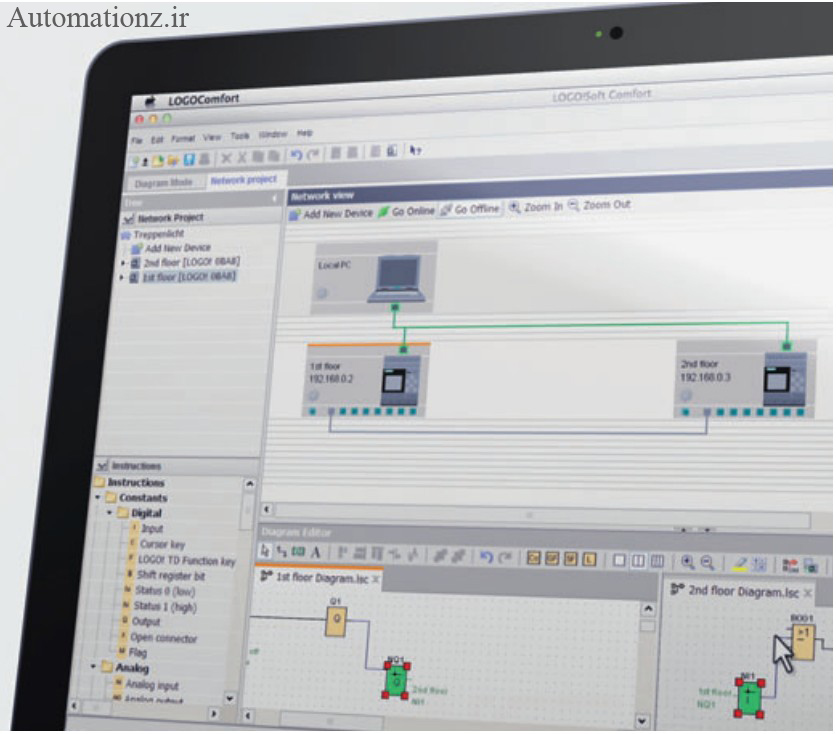

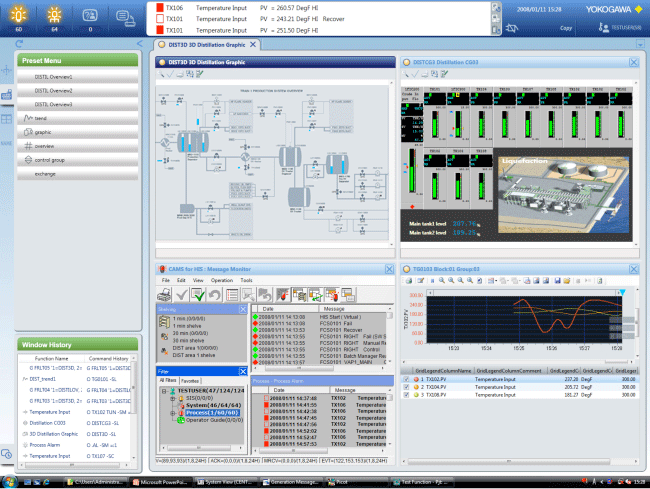

سیسم CENTUM VP یک اینترفیس مانیتورینگ HMI مدرن تر خواهد داشت و ایستگاه های کنترلی آن قادرند دیتا را با سرعت و اطمینان بالاتری پردازش کنند. در CENTUM VP همه چیز قابلیت ریدانت شدن ( افزودنگی) دارند و با توجه به ویژگی پیکربندی CPU به صورت pair & spare این سیستم طبق اعلام سازنده اش می تواند به ضریب اطمینان 99.99999% (هفت تا 9 ) دست پیدا کند و این یک اتفاق فوق العاده است.

یکی از نگرانی های مهندسان اتوماسیون در پلنت های صنعتی در مواجه با CENTUM VP این است که وقتی می خواهند از سیستم جدید استفاده کنند آیا دیتابیس های مربوط به مدل های قدیمی تر CENTUM را می توان به این سیستم import و استفاده نمود یا خیر. یوکوگاوا این نگرانی را به صورت 100 درصد از بین برده است به طوری که شما در پلنت خود با یک سیستم CENTUM VP می توانید یک سیستم CENTUM-XL ( نسخه سال 1988) را کنترل و مانیتور کنید و این کار به آسانی و تنها با استفاده از یک bus converter انجام می شود. و یا حتی ارتباط دو طرفه سیستم جدید با CENTUM CS 3000 ( نسخه سال 1998 ) جهت کنترل و مانیتورینگ نیز امکان پذیر است.

در نسخه CENTUM VP R6.01 چه چیز هایی اضافه خواهد شد؟

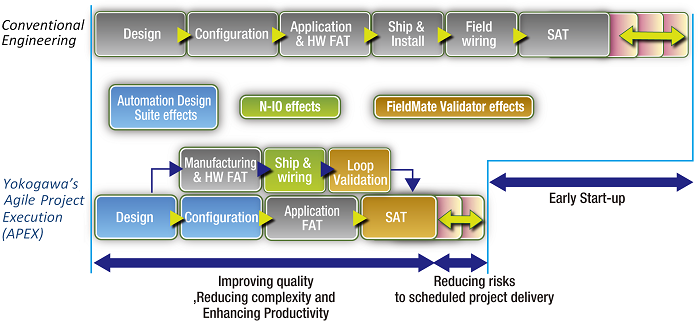

یوکوگاوا در اطلاعیه خود خبر داده است محصول جدید نسبت به نسخه ای که سال قبل منتشر شده بود دارای سه ویژگی جدید و مهم خواهد بود که این قابلیت ها عبارتند از:

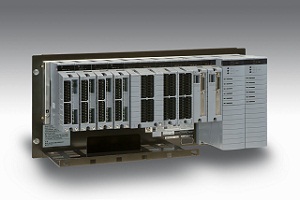

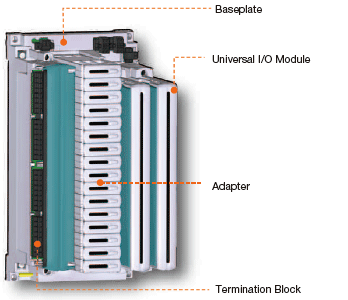

Network-IO یا N-IO

یک تجهیز I/O فیلد با تنوع در ماژول های ورودی /خروجی که می توانند انواع سیگنال های I/O را ارسال یا دریافت کنند. شرکت Yokogawa برای تولید این ماژول ها در یک همکاری مشترک از توان شرکت های MTL و Pepperl+Fuchs بهره گرفته است. در این سیستم قابلیت Signal isolation به صورت built-in گنجانده شده است و دیگر نیاز به استفاده از ایزولاتور های سیگنال جهت I/O ها به صورت مجزا نخواهد بود.

امکان نصب Barrier به صورت ریداندانت روی N-IO وجود دارد

FieldMate™ Validator

یک ابزار نرم افزاری که در ارتباط با تجهیزات N-IO استفاده می شود تا وایرینگ تجهیزات جدید نصب شده در فیلد را بلافاصله چک کرده و عملکرد صحیح تجهیز را تایید کند. در پروسه راه اندازی سیستم های جدید در فیلد این ابزار بسیار کارآمد خواهد بود.

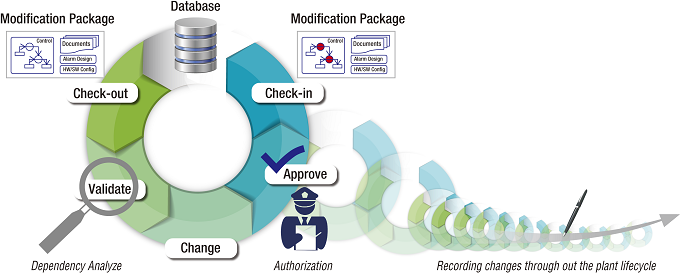

Automation Design Suite

یک محیط مهندسی یکپارچه که اولین در نوع خود به شمار میرود و عملکردی فراتر از کارکرد DCS های سنتی ارائه خواهد کرد. این نرم افزار به شدت هوشمند خواهد بود و حتی قابلیت مستند کردن و ثبت تغییرات انجام شده در سیستم در طول زمان را خواهد داشت.