سیستم کنترل DCS یا PLC و HMI

یکی از سوالات رایجی که در صنعت اتوماسیون صنعتی پرسیده میشود. این است که تفاوت سیستم کنترل DCS و PLC چیست و آیا این سیستم ها می توانند جایگزین یکدیگر باشند. یا خیر؟ پاسخ ساده این است که ترکیب PLC+HMI می تواند بسیاری از کارهای مشابه با یک DCS را برایمان انجام دهد. ولی همیشه اینطور نیست. گاهی باید مطالعات کافی در مورد نیاز های فرآیندی خود داشته باشیم و لیستی از نیاز هایمان را بنویسیم. با توجه به ابعاد پروژه تصمیم بگیریم که به یک DCS نیازمندیم یا با استفاده از PLC نیز می توانیم نیازهایمان را برطرف کنیم.

تعریف کوتاه از PLC

همین که قصد خواندن این مطلب را کرده اید یعنی به احتمال زیاد خودتان می دانید که PLC چیست. صرفا جهت یادآوری، PLC یک کنترل کننده برنامه پذیر است. این کنترل کننده فرآیندها یا ماشین آلات شما را از طریق یک برنامه اختصاصی که بیشتر اوقات به زبان لاجیکی ladder نوشته شده است، کنترل می کند. البته برنامه مذکور را می توان به فرم structured text و یا function block نیز نوشت و استفاده کرد. از PLC های رایج در بازار ایران می توان کنترل کننده های شرکت Omron سری های CJ1 ، CP1 و CJ2 و یا PLC های شرکت زیمنس مدل های S7-300 ، S7-1200 و S7-1500 را نام برد. ( البته PLC های مدل S7-400 را نیز می توان نام برد، هرچند که اغلب اوقات این مدل از کنترل کننده ها در پکیج های DCS استفاده میشوند.)

در حالی که ذهن تان درگیر PLC شده، یک گذری هم بزنیم به HMI

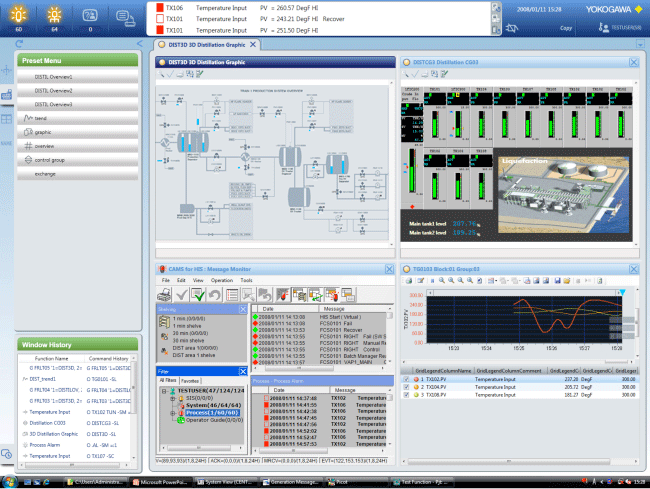

تقریبا محال است که وقتی از PLC صحبت می کنیم، حرفی از HMI به میان نیاید. HMI یک اینترفیس بین انسان و ماشین است که وضعیت فرآیند ها یا ماشین آلات شما را به نمایش می گذارد تا اپراتور ها بتوانند آن ها مانیتور و کنترل کنند.

در میان محصولات شرکت siemens ، می توان به نسخه های متفاوتی از نرم افزار WinCC اشاره کرد که در سطوح مختلفی کار میکنند و یا در میان محصولات برند Allen Bradley) Rockwell ) می توان FactoryTalk View نسخه های ME و SE را ذکر کرد.

شما می توانید از یک PLC بدون HMI استفاده کنید، ولی زمانی که نیاز به کنترل و مانیتور فرآیند یا ماشین آلات توسط اپراتور باشد، وجود HMI ضروری خواهد بود.

تعریف کوتاه از DCS

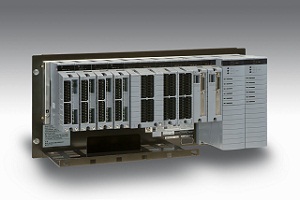

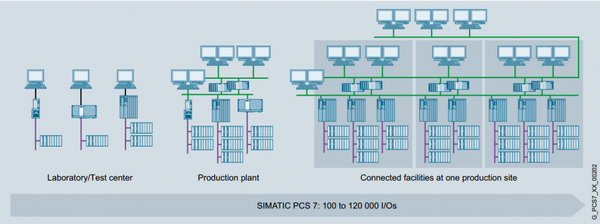

DCS مخفف عبارت Distributed Control System به معنی سیستم کنترل توزیع شده است. یک DCS معمولا تمام فرآیند را پوشش میدهد و قادر است حتی تمام وظایف کنترلی و مانیتورینگ در سطح کارخانه را انجام دهد.

DCS یک یا چند PLC را با یک HMI ترکیب کرده و به مهندس یکپارچه ساز (integrator) اجازه می دهد تا هر دو سیستم را در کنار هم داشته باشد. در این حالت مهندسان اغلب اوقات تمامی جنبه های پروژه را در ذهنشان با یک DCS به صورت همزمان طراحی و توسعه میدهند به جای اینکه مثلا اول یک PLC را توسعه دهند سپس HMI، پس از آن آلارم ها، گزارش تاریخ وقایع و غیره.

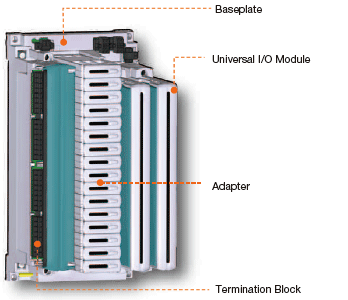

یک DCS بوسیله ترکیب PLC/HMI و چندین مشخصه دیگر به صورت یک پکیج یکپارچه ارائه میشود. این مشخصات عبارتند از:

+سرور ها و کلاینت ها. سرور ها برچسب دیتا و اطلاعات گرافیک را از PLC ها جمع آوری میکنند و جهت استفاده اپراتور در اختیار کلاینت ها قرار میدهند

+وجود سرورها ، کنترل کننده ها و یا شبکه های افزونه ( Redundant)

+امکان همگام سازی ایمنی و آلارم دهی

+امکان ثبت گزارش های تاریخ دار و نمایش trend ها

+مدیریت ناپیوسته (Batch management )

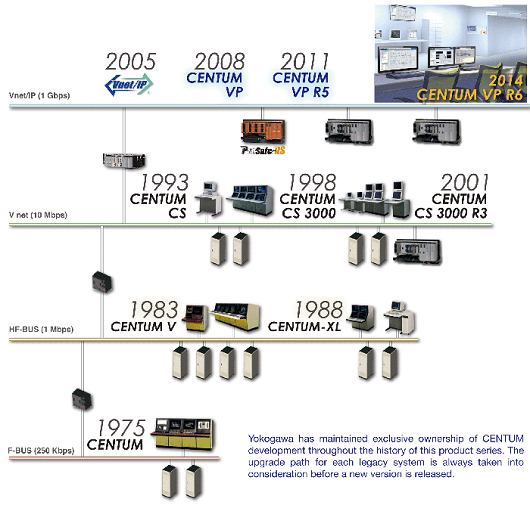

از پکیج های مشهور DCS می توان به Simatic PCS7 شرکت زیمنس ، DeltaV شرکت Emerson و Centum شرکت Yokogawa اشاره کرد.

پس چرا از DCS استفاده کنیم وقتی که می توان تمام این مشخصات را به ترکیب PLC/HMI اضافه کرد؟

تنها یک مقایسه قیمت بین این دو سیستم کافی است تا با سرعت و به آسانی استفاده از DCS را منتفی بدانیم. ضمن اینکه میدانیم با انجام برخی تغییرات می توان بسیاری از کارهای مشابه با DCS را از طریق ترکیب PLC/HMI را انجام داد.

نتیجه گیری در انتخاب به این جمله خلاصه میشود ” اول پول را پرداخت کنم یا بعدا پول بدهم “ . این جمله کمی صریح است ولی حقیقت دارد. شما می توانید از ابتدا هزینه را برای نرم افزار پرداخت کنید یا فعلا پول تان را پس انداز کرده و بعدا در طول زمان توسعه پروژه پول بیشتری را هزینه کنید.

اگر شما درگیر یک فرایند در مقیاس بزرگ هستید یا انتظار دارید این فرایند در آینده توسعه پیدا کند. از ابتدا برای راه اندازی یک DCS پول بیشتری هزینه کنید. قطعا این کار در طول زمان پول بیشتری را برایتان صرفه جویی خواهد کرد. وقتی یک DCS می خرید شما به شرکت یکپارچه سازتان هزینه مهندسی کمتری خواهد پرداخت. چونکه قابلیت های alarming،tag logging ، security و trending ، همراه با block icon ها و face plate ها و حتی logic block ها به صورت پیش فرض در نرم افزار DCS قرار داده شده. قبلا تست شده است و حتی پلنت های مشابهی در سراسر جهان از آن استفاده کرده اند.

مزایای استفاده از یک ترکیب PLC/HMI چیست؟

مهمترین و بزرگترین مزیتی که سیستم های کنترل PLC دارند این است که شما خیلی راحت تر می توانید در میان پرسنل شاغل در پلنت، شخصی را پیدا کنید. که توانایی راه اندازی و پیکربندی PLC را داشته باشد در حالی که یافتن چنین شخصی برای پشتیبانی از DCS بمراتب سخت تر است. این روزها تکنسین ها و مهندسان بسیاری هستند که تجربه برنامه نویسی به صورت Ladder را دارند و اگر شما چند نفر با این خصوصیت در میان کارمندان خود داشته باشید می توانید نیازهای فنی در مورد نگهداری این تجهیزات را در داخل خود پلنت برطرف کنید.

همچنین برای فرآیند کنترل ماشین آلاتی که نیازمند زمان پاسخگویی سریع باشد از یک PLC استفاده میشود. یک کنترل کننده DCS هم می تواند response time سریع را ارائه کند ولیDCS برای اینکار ساخته نشده است.

علاوه بر این، خرید PLC به شما اجازه می دهد تنها برای چیزی که واقعا نیاز دارید هزینه کنید. اگر شما درگیر یک اپلیکیشن ساده هستید یا برای یک سیستم مستقل و تنها نیازمند یک کنترلر هستید. یک PLC ( به همراه یک HMI کوچک ) می تواند تمام نیاز شما را برطرف کند. در چنین پروژه ای اگر قصد خرید DCS را داشته باشید پول زیادی را برای ویژگی هایی می پردازید که در عمل نیازی به آنها ندارید. در نهایت اینکه یک PLC را خیلی سریع می توان نصب کرد، پروگرام کرد و استفاده نمود.

PLC ها اغلب در این محل ها استفاده میشوند:

+ اتوماسیون ماشین آلات (بدلیل زمان پردازش سریع تر)

+ سیستم های Skids, stand-alone (چون نیازی نیست که کنترل کننده به عنوان بخشی از سیسم گسترده عمل کند)

+ یوتیلیتی ها (به دلیل هزینه پایین تر)

مزایای استفاده از یک DCS چیست؟

یک DCS نسبت به ترکیب PLC/HMI مزایایی ارائه می کند که عبارتند از:

+ بالاترین سطح در دسترس بودن به واسطه: کنترل کننده های ریداندانت، سرور های ریداندانت، شبکه های ریداندانت و ارتباط Server-client

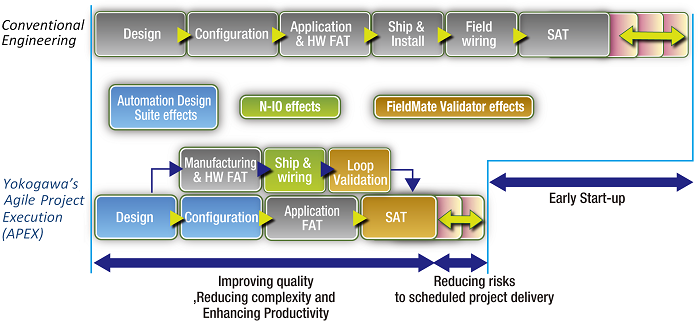

+ کاهش زمان مهندسی

+ زمان راه اندازی کوهتاهتر

+ حداقل زمان برای عیب یابی

+ یکپارچگی تمام سیستم کنترل از سیستم مانیتورینگ گرفته تا سیستم گزارش گیری و trending

+ سازماندهی و پایداری بهتر به نسبت ترکیب PLC/HMIDCS ها اغلب در این محل ها استفاده میشوند:

+ فرآیند های مقیاس بزرگ در سطح پلنت

+ فرآیند های ناپیوسته

+ فرآیند های شیمیایی

بالاخره چگونه سیستمی را انتخاب کنم که نیازم را برطرف کند؟

1– در مورد برنامه بلند مدت تاسیسات بپرسید؟ اگر قصد دارید در آینده همه چیز با هم توسط یک DCS کنترل شود و اگر سیستم فعلی شما قرار است به عنوان بخشی از یک سیستم بزرگتر عمل کند همین الان بهترین زمان برای مهاجرت به یک سیستم کنترل DCS است.

2– آیا با یک فرآیند از نوع stand-alone یا سیستم skid مواجه اید؟ اگر جواب مثبت است، ترکیب PLC+HMI تمام نیاز شما را برطرف میکند و اگر تصمیم دارید که بقیه تجهیزات پلنت را در آینده به DCS انتقال دهید این سیستم می تواند به طور مستقل باقی بماند و کار کند.

3– آیا میخواهید سیستم را خودتان پیکربندی و راه اندازی کنید؟ اگر اینطور است و شما درمورد DCS به اندازه کافی آموزش ندیده اید پیشنهاد میشود که حتما به سراغ ترکیب PLC+HMI بروید. اکثریت پکیج های DCS بقدری پیچیده است که شما برای کار با آنها نیازمند آموزش رسمی هستید و بدون آموزش قطعا دچار دردسر خواهید شد.

4– آیا به سیستمی با مشخصه high availability نیازمندید؟ در صورتی که کنترل کننده از کار بیفتد و یا HMI برای مدتی Down شود چه اتفاقی می افتد؟ ممکن است شما نیازمند ایجاد ریداندانسی برای کنترلر ها و یا سیستم عامل سرور ها باشید. اگر چنین است به DCS فکرکنید.

5– آیا به سیستمی با قابلیت ثبت و رکورد تاریخچه، چندین کلاینت ، یک پکیج جهت گرفتن trend ، کنترل فرآیند های ناپیوسته و سایر قابلیت های DCS نیازمند هستید؟ قطعا در بازار پکیج های مختلف HMI خواهید یافت که همه این خصوصیات را ارائه میکنند. اما در خاطرتان باشد که یک پکیج DCS نیز همه این ها را در اختیارتان می گذارد.

6– آیا سیستم کنترل مورد نظر شما بقدری بزرگ است که برای پیکربندی و راه اندازی آن به یک گروه یکپارچه ساز نیازمند خواهید شد؟ اگر چنین است، جدا پیشنهاد می کنم از DCS استفاده کنید چون در بلند مدت به میزان قابل توجهی از پول و هزینه هایتان صرفه جویی خواهد شد.

سیستم کنترل DCS یا PLC و HMI