از سال ۱۹۵۰ و با پیشرفت روز به روز صنعت نیاز به کنترل کننده های پیشرفته به شدت احساس میشد. معایب و مشکلات سیستم های کنترلی آن زمان نظیر نویز و حجم تابلوهای کنترلی و نیز خطایابی بسیار دشوار و گاهاً زمان گیر باعث شد تا کنترل کننده های منطقی در سال ۱۹۶۰ وارد بازار شود. این سیستم ها مشکل کاهش نویز و حجم تابلوهای کنترل را برطرف نمودند، اما هنوز مشکل خطایابی و رفع خطا برطرف نشده به علاوه اینکه مشکل بازرسی و برنامه ریزی مجدد آنها نیز وجود داشت.

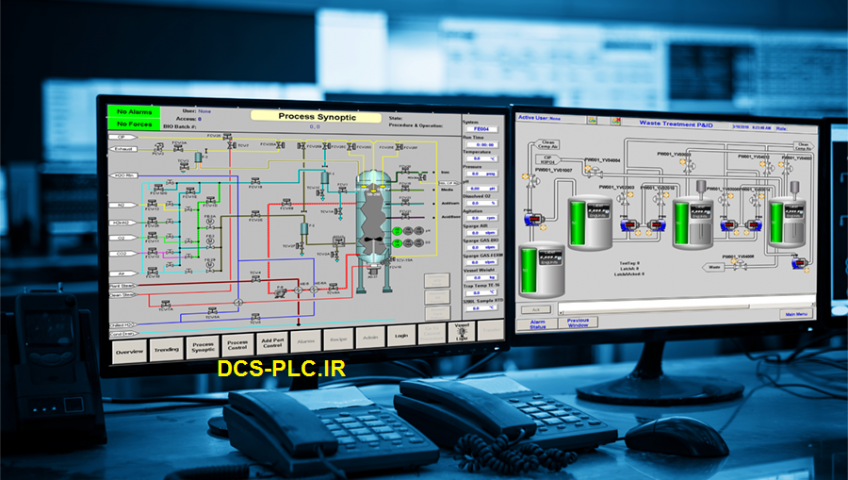

در سال ۱۹۷۵ سیستم های مانیتورینگ ابداع و در کنار سیستم های کنترلی به کار برده شد به طوریکه امروزه مانیتورینگ در هرم اتوماسیون در نوک قله قرار دارد و این امر اشاره به اهمیت مانیتورینگ دارد. امروزه صنایع بزرگی چون پتروشیمی، تولید انرژی، صنایع شیمیایی و… بدون وجود مانیتورینگ قادر به ادامه کار نیستند.

مانیتورینگ چیست؟

به طور کلی مانیتورینگ عبارتست از جمع آوری اطلاعات مورد نیاز از بخش های مختلف واحدهای صنعتی مجزا و غیر مجزا و نمایش آن با فرمت های خاص روی صفحه نمایش است.

به عبارت دیگر مانیتورینگ عملی مربوط به نمایش و یا مشاهده وضعیت یک سیستم است.

اما امروزه مانیتورینگ مفهومی فراتر دارد به طور مثال امروزه توسط مانیتورینگ می توان به عملگرها فرمان نیز صادر نموده و یا با برخی از قسمت ها ارتباط دو طرفه برقرار کرد.

* مزایای مانیتورینگ:

نمایش گرافیکی پروژه و فرآیند تحت کنترل

نمایش وضعیت لحظه به لحظه پروسه

نمایش پارامترهای مهم فرآیند

نمایش آنلاین خطا و محل آن

ثبت دوره ای وضعیت ها

تغییر و اصلاح کار

* شرایط تخصصی اتاق های مانیتورینگ

اتاق های کنترل به دلیل اهمیت بالایی که در روند اجرای پروسه و فرآیند نهایی دارند باید دارای شرایط خاص زیر باشند.

۱- تهویه مناسب

۲- دما

۳- کاهش نویز جهت صحت اطلاعات دریافتی و ارسالی

۴- رطوبت

۵- میزان تمیزی هوا

۶- طراحی مهندسی خود اتاق کنترل

۷- عدم مشکل جسمانی اپراتور

۸- امنیت

* آشنایی به واسط های گرافیکی

واسط های گرافیکی یا به اختصار HMI ، دستگاههای مدرنی هستند که با آنها می توان بین کاربر و کنترل کننده به صورت کاملاً گرافیکی ارتباط برقرار کرد.

HMI ها این توانایی را دارند که در یک زمان به ۲۵۵ وسیله متصل شوند و پارامترهای آن ها را نمایش دهند.

مشخصات کلی HMI :

۱- دارای صفحه تاچ اسکرین و LCD

۲- ارتباط سریال از طریق دو پورت به صورت همزمان

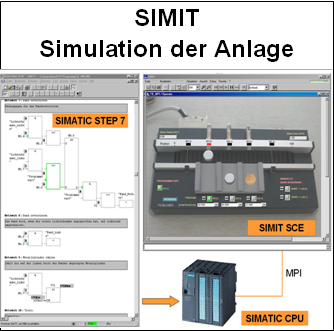

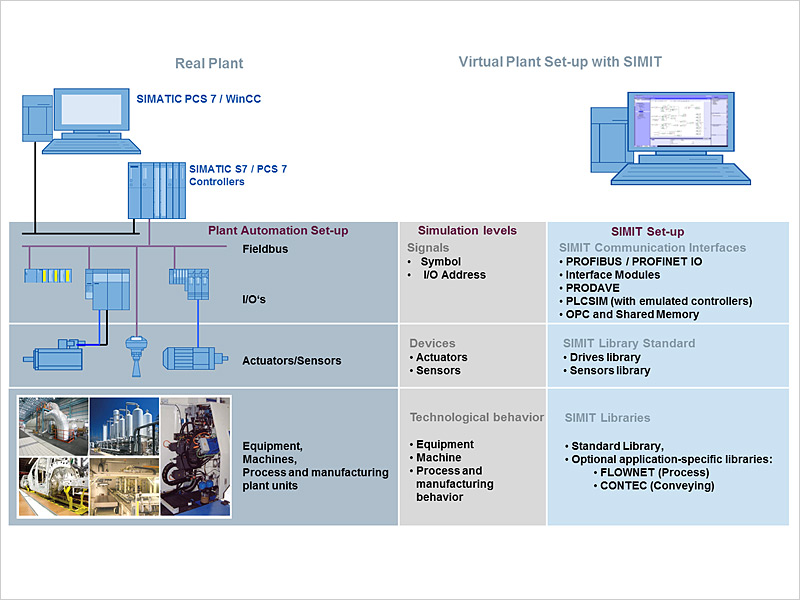

۳- شبیه سازی off-line / on-line

۴- پورت USB برای دریافت و ارسال برنامه

۵- امکان ذخیره سازی اطلاعات به صورت record

۶- قابلیت slave بودن در یک شبکه مانیتورینگ

۷- دارای ماکرو جهت انجام محاسبات و اعمال منطقی

۸- قابل اتصال به انواع PLC

۹- قابل اتصال به اینورتر، سروو درایو و هر وسیله دارای پورت RS-485

۱۰- قابلیت نمایش اطلاعات به صورت منحنی یا نمودار

۱۱- توانایی نمایش انیمیشن

۱۲- دارای RTC به منظور عملکرد در تاریخ و ساعت معین